引言:迈向智能制造新纪元

在全球制造业格局深刻变革与中国迈向“制造强国”的宏伟蓝图下,工业机器人作为智能制造的核心装备,已成为衡量国家科技创新和高端制造水平的关键标志。中国工业机器人市场在政策扶持、技术突破与市场需求的多重驱动下,经历了爆发式增长,产销量连续多年位居世界首位。面对日益复杂的国际竞争环境、产业升级的内在要求以及技术发展的新趋势,中国工业机器人行业正站在一个从“量”的扩张向“质”的提升、从应用集成向核心技术突破的关键转型路口。本报告旨在深入分析中国工业机器人行业的产销现状,预测未来需求趋势,并聚焦其与计算机软件技术的深度融合,探讨行业转型升级的核心路径与战略方向。

一、 产销现状:规模领先下的结构透视

- 市场规模全球领跑:自2013年起,中国已成为全球最大的工业机器人市场。根据行业数据,中国工业机器人的安装量占全球总量比重持续超过40%。国内市场在汽车制造、3C电子、金属加工、食品饮料等传统领域应用成熟,同时在物流仓储、新能源(光伏、锂电池)、半导体等新兴领域的需求增速迅猛。

- 产业链逐步完善:中国已基本形成从上游核心零部件(控制器、伺服系统、减速器)、中游机器人本体制造,到下游系统集成与行业应用的完整产业链。但核心零部件,尤其是高精度减速器、高性能伺服电机等,对外依存度依然较高,成为制约产业利润水平与自主可控的关键环节。

- 本土品牌崛起:以新松、埃斯顿、埃夫特、广州数控等为代表的国产机器人厂商市场份额稳步提升,在部分细分领域和特定应用场景中展现出较强的竞争力。在高端多关节机器人、高负载、高精度应用场景,国际“四大家族”(发那科、ABB、安川、库卡)仍占据主导地位。

二、 需求预测:多维驱动下的增长蓝图

未来五年,中国工业机器人市场需求预计将保持稳健增长,驱动力主要来自以下几个方面:

- 人口结构变迁与劳动力成本上升:“人口红利”消退与制造业“招工难、用工贵”问题常态化,将持续倒逼企业进行“机器换人”,以提升生产效率和稳定性。

- 产业升级与政策强力引导:“中国制造2025”、“十四五”机器人产业发展规划等国家战略明确将智能制造作为主攻方向,各地政府对机器人购置和应用提供补贴与政策倾斜,为市场注入强心剂。

- 新兴应用场景不断拓展:新能源汽车、光伏、锂电池等战略性新兴产业的爆发式增长,对自动化生产提出了更高、更个性化的要求。在医疗康复、商业服务、农业等非工业领域的机器人应用也开始萌芽并展现出巨大潜力。

- 技术演进催生新需求:柔性制造、个性化定制成为趋势,对机器人的易用性、协作能力、智能化水平提出了新要求,这将推动协作机器人、移动机器人(AMR)等新品类的快速增长。

综合预测:预计到2027年,中国工业机器人年销量与市场规模将在现有基础上实现年均复合增长率(CAGR)约15%-20%的增长,其中协作机器人、SCARA机器人及特定行业专用机器人的增速将高于行业平均水平。

三、 转型升级核心:与计算机软件的深度融合

行业的转型升级,本质是价值提升与竞争力重塑的过程,其核心在于工业机器人与以人工智能、大数据、云计算、数字孪生为代表的计算机软件技术的深度集成与融合。这主要体现在三个层面:

- 机器人本体智能化:“软件定义机器人”

- 智能感知与决策:通过集成先进的机器视觉(2D/3D)、力觉传感和AI算法,使机器人能够实时感知环境、识别工件、检测质量,并做出自适应调整,从“盲操作”走向“感知-决策-执行”一体化。

- 易用性与柔性提升:基于图形化编程、示教器交互优化、以及“手把手”拖拽示教等软件技术,极大降低机器人编程和部署的门槛与时间,满足小批量、多品种的柔性生产需求。

- 系统集成柔性化:从单机到智能产线

- 数字孪生与仿真:在虚拟环境中构建机器人、产线乃至整个工厂的数字孪生体,进行工艺规划、节拍仿真、碰撞检测和优化,实现“先仿真后实施”,缩短调试周期,降低试错成本。

- 协作与群控智能:通过上层MES/ERP系统和边缘计算平台,实现多机器人、多工站的协同作业与动态调度,提升整体设备效率(OEE)。

- 运维服务预测化:全生命周期价值挖掘

- 预测性维护:利用物联网技术采集机器人运行数据(振动、温度、电流等),通过大数据分析和机器学习模型,预测关键部件的故障概率,变被动维修为主动维护,减少非计划停机。

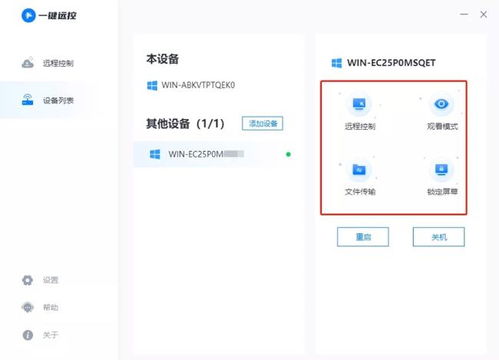

- 云端远程管理与优化:将机器人接入工业互联网平台,实现远程监控、故障诊断、程序更新和能耗优化,并为制造商提供持续的服务与增值可能。

四、 挑战与建议

面临挑战:

1. 核心技术“卡脖子”:高端减速器、伺服系统、控制器芯片及基础工业软件(如高端CAD/CAE、实时操作系统)仍依赖进口。

2. 高端应用渗透不足:在汽车焊接、精密装配等高端工艺环节,国产机器人的可靠性、精度和稳定性仍有差距。

3. 复合型人才短缺:同时精通机器人技术、行业工艺和软件算法的跨学科人才严重匮乏。

4. 中小企业应用门槛高:初始投资大、集成复杂、维护难等问题阻碍了广大中小制造企业的自动化改造步伐。

发展建议:

1. 强化技术攻关,突破核心瓶颈:集中资源攻克精密减速器、高性能伺服驱动、专用芯片及实时控制软件等短板,鼓励产学研用协同创新。

2. 深化行业融合,打造示范应用:鼓励机器人企业与汽车、电子、新能源等重点行业龙头深度合作,共同开发定制化解决方案,树立高端应用标杆。

3. 拥抱软件定义,构建开放生态:大力推动机器人操作系统(ROS-I等)、开发平台和算法库的开源与标准化,降低二次开发难度,吸引软件开发者进入生态。

4. 创新商业模式,降低使用门槛:推广机器人租赁、按服务收费(RaaS)等灵活模式,并发展云化、模块化的轻量级解决方案,服务中小企业。

5. 完善人才培养体系:高校与企业联动,设立跨学科专业与实训基地,培养兼具机械、电子、软件和行业知识的复合型工程师。

结论

中国工业机器人行业正处在一个规模优势向质量优势转换的战略机遇期。未来的竞争,将不仅仅是硬件本体的比拼,更是以软件和算法为核心的智能化、网络化、柔性化整体解决方案的较量。通过深化与计算机软件技术的融合,突破核心零部件制约,深耕细分行业应用,并构建开放协同的产业生态,中国工业机器人行业必将加速转型升级,从全球最大的“应用市场”迈向引领创新的“技术策源地”和“产业高地”,为中国乃至全球的智能制造变革提供核心动能。